4月25日,华体会体育第九届教职工代表大会暨工会第十六届会员代表大会第二次全体会议在呈贡校区公教楼小剧场召开。校党政领导唐家华、王华、陈华仙、蔡金红、陶光荣、杨斌、刘殿文出席会议,109名正式代表、67名列席代表参加会议。大会听取、讨论了《学校行政工作报告》《学校财务工作报告》,审议通过了《学校工会工作报告》《学校工会经费收支情况报告》《学校工会经费审查委员会工作报告》《学校九届一次教代会提案工作报告》,表决通过了《华体会体育进一步落实绩效改革相关政策实施办法》《昆明理工大...

2024-04-26

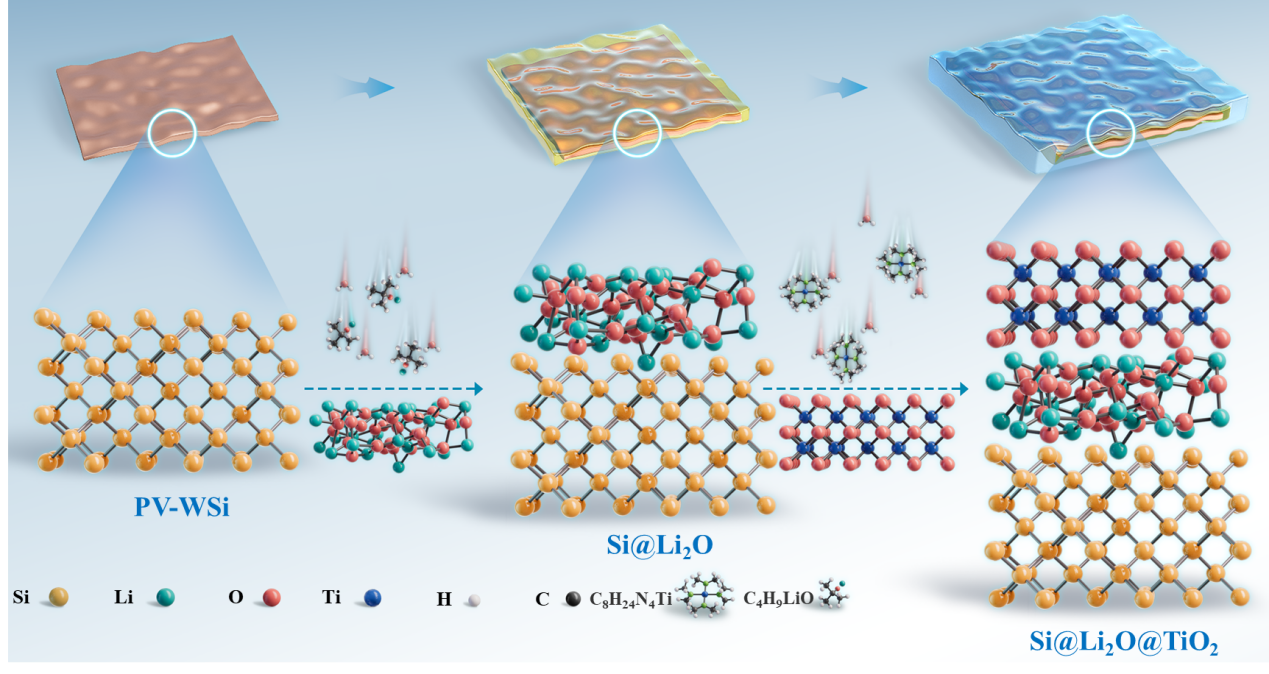

日前,华体会体育冶金与能源工程学院马文会教授团队在光伏切割硅废料再生制备高性能硅基负极材料方面取得重要研究进展,相关研究以ControllableInterfaceEngineeringforthePreparationofHighRateSiliconAnode为题发表在AdvancedFunctionalMaterials上。冶金与能源工程学院博士研究生王雷和陆继军博士为论文共同第一作者,李绍元教授、马文会教授为论文共同通讯作者。该工作获得云南省科技厅重大专项(No.20...

2024-04-25

4月16日至19日,中共云南省委教育工委、云南省总工会主办,云南大学承办的云南省第十二届高校辅导员素质能力大赛在云南大学举行,来自全省72所高校的92名辅导员代表参加比赛。经过激烈角逐,华体会体育城市学院辅导员于海利以第一名的成绩荣获“云南省高校辅导员素质能力冠军”称号,信息工程与自动化学院辅导员刘冰荣获二等奖、环境科学与工程学院辅导员董兴华荣获三等奖。华体会体育荣获云南省第十二届高校辅导员素质能力大赛“优秀组织奖”。本次比赛分为两个阶段三个环节,第一阶段为笔试(基础知识测...

2024-04-19

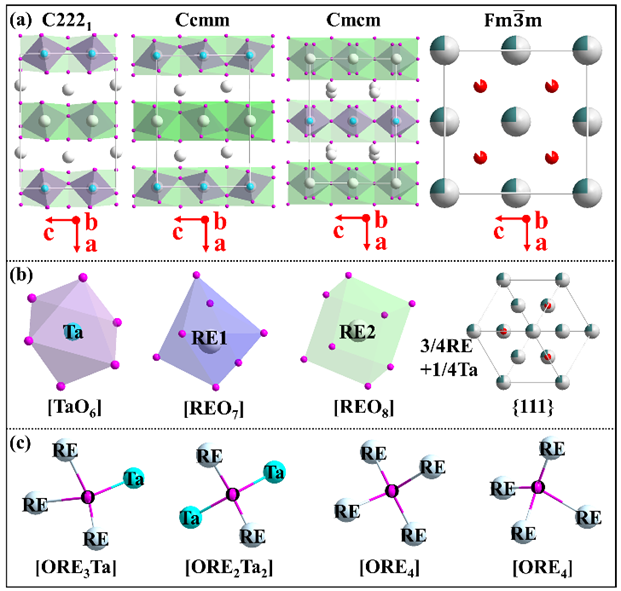

日前,华体会体育材料科学与工程学院金属先进凝固成形及装备技术国家地方联合工程研究中心团队在稀土钽酸盐RE3TaO7陶瓷关键力-热学性质调控机制方面取得重要进展,相关研究成果以Dominantmechanismsofthermo-mechanicalpropertiesofweberite-typeRE3TaO7(RE=La,Pr,Nd,Eu,Gd,Dy)tantalatestowardmultifunctionalthermal/environmentalbarriercoa...

2024-04-18关于面向社会选聘华体会体育第二批云南省产业导师的通知

2024-04-16关于启动2024年度华体会体育分析测试基金网上申请的通知

2024-03-18计划停电通知

2024-01-21计划停水通知

2024-01-15华体会体育2022-2023学年《本科教学质量报告》

2023-12-05高水平运动队停止招生公告

2023-12-15华体会体育关于2023年下半年新增列学士学位授予专业的公示

2023-12-052023年度华体会体育分析测试基金评审结果公告

2023-12-05关于开展华体会体育现代分析测试技术系列课程的通知

2023-10-162023年华体会体育第三批公开招聘工作人员公告

2023-10-12华体会体育后勤保障服务中心新迎校区电梯维修服务采购项目询价函

2024-04-26华体会体育民航与航空学院飞行训练模拟器采购项目中标结果公示

2024-04-25华体会体育分析测试研究中心液相色谱分析系统购置项目询价函

2024-04-25华体会体育有色金属冶金技术研究院项目全过程造价咨询项目中标结果公示

2024-04-24建筑工程学院钢结构基本原理云教材开发项目询价函

2024-04-24华体会体育后勤保障服务中心能维中心设施(设备)维修(保养)服务采购项目询价结果公示

2024-04-24校史馆展览陈列布展设计采购施工总承包招标中标结果公示

2024-04-22华体会体育呈贡校区建设历史遗留问题测绘项目中标结果公示发布表

2024-04-22华体会体育民航与航空学院飞行训练模拟器采购项目中标候选人公示

2024-04-19华体会体育后勤保障服务中心饮食类小额物资服务商采购项目修改公告

2024-04-18近日,华体会体育第四届大学生军事技能竞赛在呈贡校区开赛。据悉,本次竞赛以“传承革命精神,服务强国强军”为主题,旨在以军事技能竞赛活动为牵引,增强同学们爱党爱国爱社会主义的深厚感情、居安思危的忧患意识、崇军尚武的思想观念、强国强军的责任担当,使关心国防、热爱国防、建设国防、保卫国防成为大家的思想共识和自觉行动。竞赛共设三公里武装越野、单兵手榴弹投掷、团队战术基础动作、模拟射击四个科目,来自学校...

2024-04-25人民网曼谷4月24日电(记者杨一)4月23日,老挝苏发努冯大学孔子学院在琅勃拉邦成功举办第二届老挝国际中文教育合作发展论坛。论坛由中国驻琅勃拉邦总领事馆作为指导单位,参加者来自老挝从事中文教育的学校和机构,主题为“老挝国际中文教育创新与发展”。中国驻琅勃拉邦总领事馆总领事张社平表示,教育是百年大计,国家建设需要人才支撑。伴随中国式现代化不断推进,中国在百年变局下的世界日益发挥重要作用,学中文、用中文...

2024-04-25新华社万象4月24日电(记者赵旭马淮钊)第二届老挝国际中文教育合作发展论坛23日在老挝琅勃拉邦苏发努冯大学举行。老挝多所中文学校负责人、老挝国立大学孔院和苏发努冯大学孔院、中国教育部语合中心驻老代表等40名与会者就在老国际中文教学中的创新经验和做法进行了深入交流和探讨。中国驻琅勃拉邦总领事张社平在论坛上指出,当前中老命运共同体建设不断走深走实,在共建“一带一路”和“变陆锁国为陆联国”的具体实践中,中文...

2024-04-25云南网讯(通讯员胡榕袁国存记者舒珺珩)4月20日,华体会体育交通工程学院在滇中新区开展“我眼中的未来交通”科普实践及墙体彩绘活动,吸引了华体会体育师生党员、“红色引擎”科普宣讲团成员和华体会体育附属小学“小画家”30余人参与活动。活动通过青年人喜闻乐见的形式,开展科学知识普及,激发青少年崇尚科学、探索未知的兴趣。参观科创中心,畅想未来交通发展在云南滇中新区科创服务中心,大家参观了解云南“三大定...

2024-04-254月20日,华体会体育交通工程学院在滇中新区开展“我眼中的未来交通”科普实践及墙体彩绘活动,吸引了华体会体育师生党员、“红色引擎”科普宣讲团成员和华体会体育附属小学“小画家”30余人参与活动。活动通过青年人喜闻乐见的形式,开展科学知识普及,激发青少年崇尚科学、探索未知的兴趣。在云南滇中新区科创服务中心,大家参观了解云南“三大定位”和滇中新区发展智慧交通的优势,观看“工业医生”的“诊疗”过程,亲...

2024-04-25版权所有©华体会体育 滇ICP备05001246号-1  滇公网安备53011402000430号 All Rights Reserved © Kunming University of Science and Technology

滇公网安备53011402000430号 All Rights Reserved © Kunming University of Science and Technology